企画・設計段階からモノづくりを行うKakiharaでは、製品の品質を左右する金型設計・製作において最新鋭のシステムを導入。

高精度の成形を実現する生産技術の開発にも力を入れています。

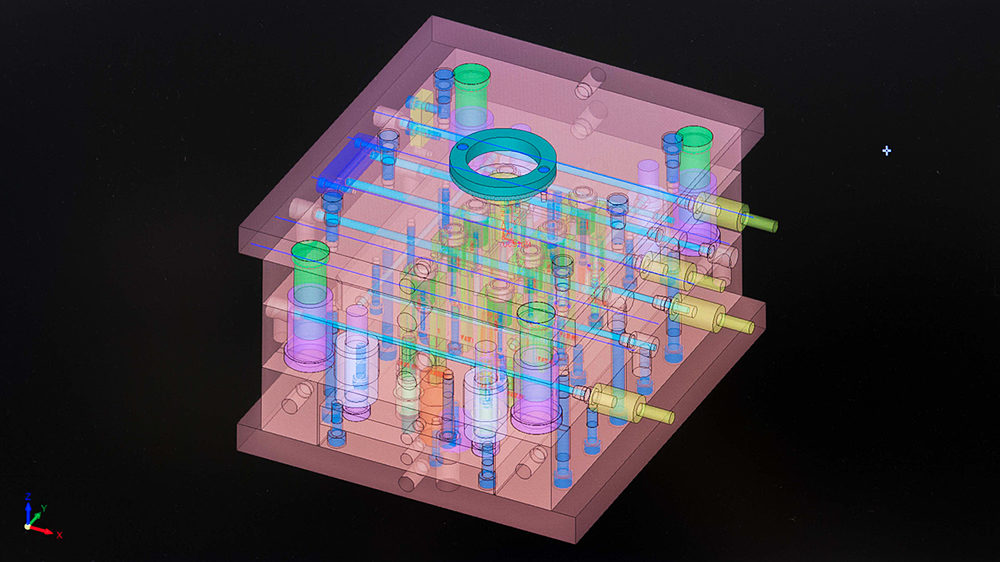

3次元CAD/CAM/CAE

最新の金型設計システムを導入。

金型設計工程では、設計者が後工程の技術者とともに、生産技術のノウハウを金型にどう反映させるかを考慮しながら最新鋭の3次元CAD/CAM/CAEシステムによって図面を作成。このシステムによって、製品設計はもちろん、最適な設計条件や性能予測などの製造・工程設計の事前検討が可能になり、短納期・高精度を実現しています。

2色成形技術

異音を防止する2色成形技術。

2色成形技術とは、違う樹脂同士を金型に射出して一つの製品に成形する技術。めっきが析出するABS樹脂とめっきが析出しないポリカーボネート樹脂を一体成形し、マスキングなしで部分めっきが可能になりました。高いデザイン性の実現に加え、部品を組み立てる必要がないことから、異音防止、コスト削減にもつながる技術です。

ガスアシスト射出成形技術

軽量化を実現し、コストダウンに貢献。

プラスチック原料を金型内に射出した後、窒素ガスを注入し、精密中空成形を可能にします。通常のソリッド成形品に比べ約30〜50%軽く、資源の節約とコストダウンを実現。さらに、立体的構造で強度もアップし、デザイン性にも優れています。自動車のアウトドアハンドルなどの軽量化・デザイン性向上・コストダウンに貢献しています。

バルブゲートシステム成形技術

樹脂成形のウェルドレスに成功。

プラスチック部品は樹脂を型に流し込んで成形しますが、その際、複数の注入口から樹脂を流し込むと合流する場所でウェルド(継ぎ目)が発生します。ウェルド部分はめっき性が悪く外観を損ないます。そこで、樹脂を流し込むタイミングを調整することでウェルドレスに成功。この成形システムにより美しい仕上がりを実現しました。