お客様のニーズを的確に製品化するために、独自の厳しい品質基準と充実した検査設備によって、製品・部品の品質管理を行っています。

世界に通用する品質保証はKakiharaの最大の使命です。

QDシステムの導入

緻密な工程管理でクイック&デリバリーを実現。

最新のERP(生産管理システム)を導入することで、スピーディーな納期の回答やスムーズな工程管理が行えるだけではなく、必要な部品を必要なだけ生産できるジャストインタイム生産が可能となりました。システムにより計画的に生産が行えるため、お客様が在庫を抱えることなく短期間で必要なパーツを生産します。

品質重視の生産管理

Kakiharaブランドとして相応しい品質を目指す。

例えば、高い耐食性が求められる極寒地仕様の海外向け自動車部品。出荷される製品がお客様の要望をクリアしているか、生産された製品がKakiharaブランドとして相応しい品質であるかどうかを厳密に確認した上で、すべての製品を出荷しています。また、環境保全も品質の一部と考え、排水の高度処理も実施しています。

全数検査の実施

万全の管理体制のもと、最良の製品だけを出荷。

品質保証部門では、独自に設けた厳しい自主規格と最新の検査設備により、製品・部品の品質管理を行っています。最良の製品だけをお届けするために、全数検査を実施。問題発生時には、その原因を突きとめ、解決策を生産工程に反映し、常に100%満足していただける製品づくりを心がけています。

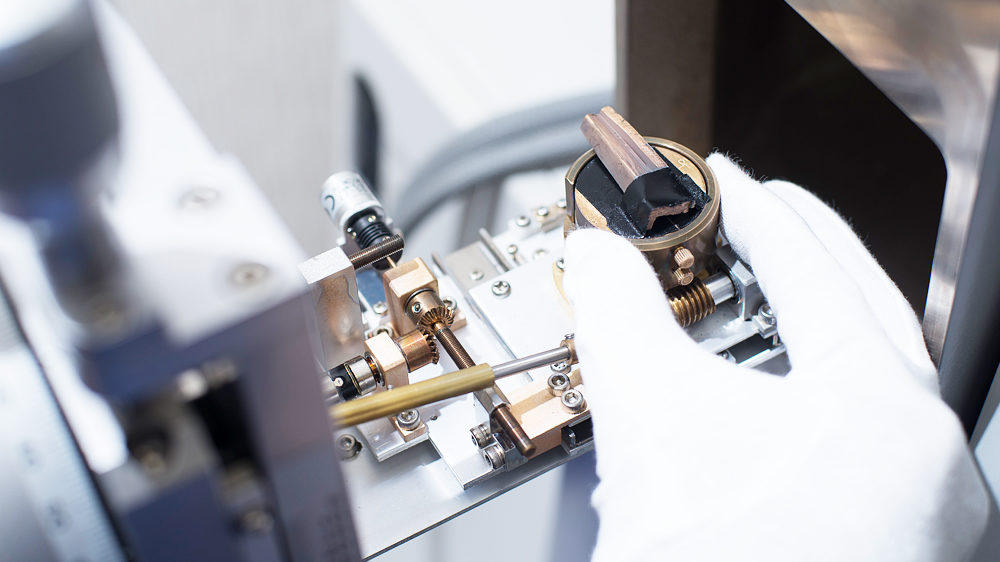

検査設備概要

最新の検査設備は充実のラインナップ。

電解式膜厚計をはじめ、SEM(走査型電子顕微鏡)、デジタルマイクロスコープ、蛍光X線分析装置、冷熱衝撃試験器などを導入。複雑な形状や内部構造の検査、膜厚などのより高精度な計測にも対応し、品質の確認・向上に力を発揮しています。

導入検査機器の概要

- 電子顕微鏡

- 3次元測定器

- 投影機

- キャス試験器

- 塩水噴霧試験器

- コロードコート試験器

- 耐熱試験器

- サーマルサイクル試験器

- 紫外可視分光光度計

- 電解式膜厚計

- 蛍光X線分析装置

- ハルセル試験器

- 直示天秤

- 表面張力測定器

- 塗膜耐水試験器

- 原子吸光光度計

- ガスクロマトグラフ

- イオンクロマトグラフ

- 金属顕微鏡

- 非破壊式膜厚計

- ミリオームメーター

- pHメーター

- 容量分析器具