社内一貫生産システムを確立している国内でも数少ないメーカーです。

設計開発段階から提案を行うなど、常に完成品を意識するトータルな視点で製品づくりやお客様の課題に取り組み、品質向上に大きく寄与しています。

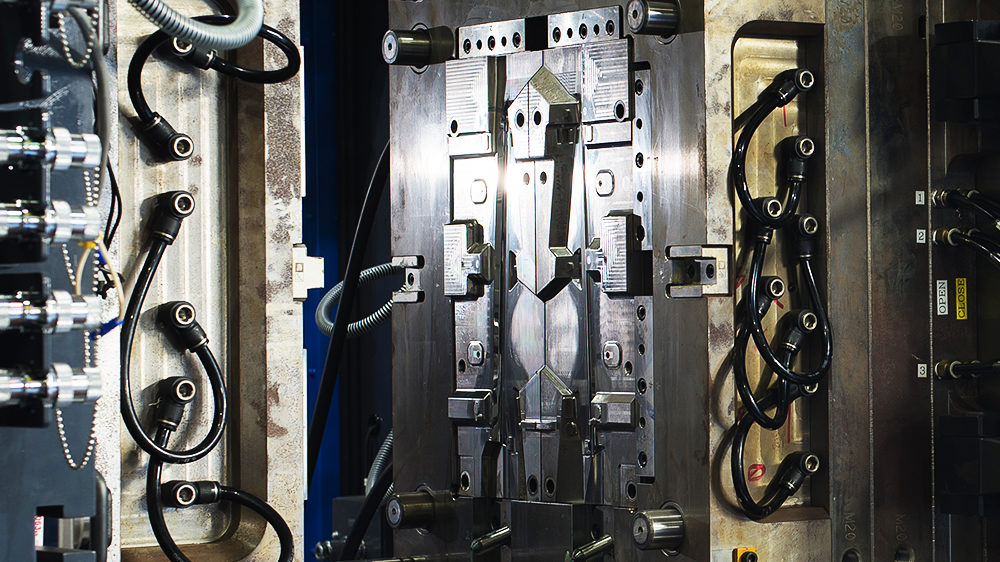

金型

「製品の品質」に寄与する最終工程をにらんだ金型設計。

高品質の精密部品は、「金型の品質」で決まると言っても過言ではありません。Kakiharaでは、設計者が後工程の技術者と共に、生産技術のノウハウを金型にどう反映させるかを考慮した上で図面を作成。最新鋭のCAD/CAM/CAEシステムと高精度NC工作機械群を駆使したネットワークシステムにより、短納期・高精度の金型製作を実現しています。

射出成形

エンプラ等の高付加価値成形に、高い技術力で対応。

エンプラ、スーパーエンプラ等の高付加価値素材の成形においてKakiharaは、最新鋭の射出成形機を導入し、2色成形技術、ガスアシスト射出成形技術、ウェルドレス成形システム等の高い技術力で対応しています。また、ロボットやリサイクルシステムの効果的な導入により、機械と物流の両面において徹底した低コスト化に努めています。

表面処理

24時間管理で品質の維持と量産化。

最新のFMS(フレキシブル生産システム)の導入により、品質を一定に保ちながらの量産化を実現し、品質・納期・コスト等々において高い評価を得ています。めっき技術についても、信頼性の高い化学めっきプロセスを採用し、白色・黒色3価クロムめっき、プラチナサテン®めっき等、あらゆる素材へのメタライジングニーズに応えるべく、深化と拡大に努めています。

塗装・印刷

高い技術力でよりハイグレードな塗装へ。

Kakihara独自の精密洗浄技術が、機能面・装飾面で優れた塗装を可能にしています。微細なちりやほこりも排除する塗装用クリーンルームを設置し、温度・湿度を自動的に調節。塗装品質の均一化を図るほか、水溶性タイプの治具はく離機を採用し、環境負荷も少なくしました。次々と革新的な塗装技術を実現しています。

組立

熟練技術者による手作業の組立工程。

一貫生産の付加価値をさらに高めているのがこの組立工程です。Kakiharaでは、より完璧な製品づくりを実現するために、関連会社(有)柿原技研を設立しました。優れた技術者の緻密な手作業により、「ビス1本から複雑なユニットまで」の組立が可能です。また、超音波溶着、熱溶着、ホットメルト等の様々な加工にも対応しています。