ガスインジェクション成形とは?

一般的な樹脂成形といえば、溶かした樹脂を金型に流し込んで固めた、しっかりしたプラスチック製品を思い浮かべる方が多いでしょう。

しかし近年では、見た目以上に軽い製品も多く見られるようになりました。これは一体どのような仕組みなのでしょうか?

私たちの身の回りには、自動車の内装部品や家電のハンドル、オフィス家具など、軽量でありながら十分な強度を持つ樹脂製品が数多く使われています。

これらの製品では、コスト削減や燃費向上、取り扱いやすさを目的に、製品の軽量化が強く求められています。

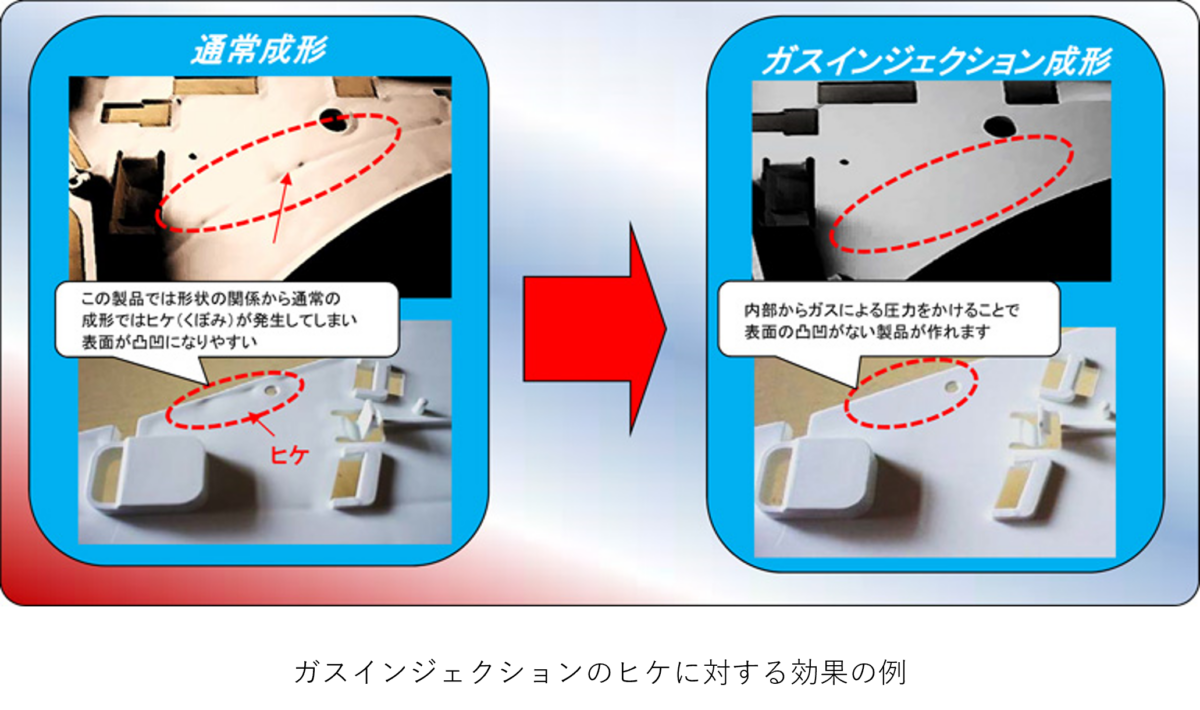

しかし、従来の射出成形では、製品内部まで樹脂が詰まっており、重量が増すだけでなく、ひけや反りといった成形不良も発生しやすくなるという課題がありました。

こうした課題に対して柿原工業では、製品の内部を中空構造とすることで軽量化を図る「ガスインジェクション成形技術」を導入しています。

この技術では、樹脂を充填した後にガスを注入し、内側に空洞を形成することで、材料の使用量を削減しながらも、十分な剛性と外観品質を実現しています。

それではこれから、この成形技術についてご紹介いたします。

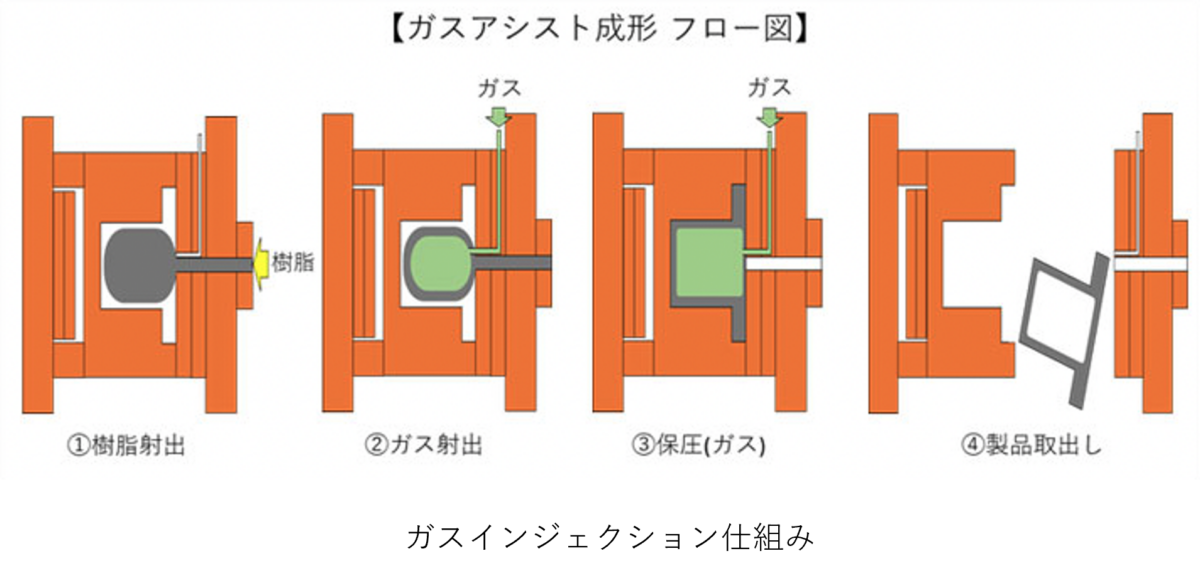

ガスインジェクションの仕組み

なぜ、ガスインジェクション成形は従来の成形技術より軽いのか?

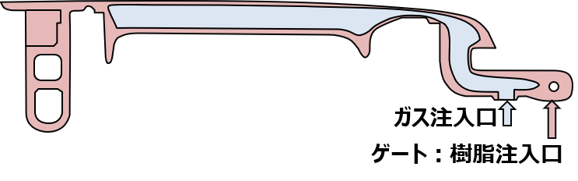

ガスインジェクション成形とは、まず溶かした樹脂を金型に射出して製品の形状に充填した後、高圧の窒素ガスを製品内部に注入することで、そのガス圧によって樹脂の中心部分を押し広げ、中空構造を形成する技術です。

この中空構造は、製品の重量を大幅に軽減するだけでなく、材料の使用量を削減することが可能となるため、コスト削減にもつながります。

また、ガス圧によって内部から樹脂が支えられることで、成形品に起こりやすい反りやひけといった不良を抑制し、製品の剛性や外観の均一性を向上させる効果もあります。

さらに、この技術は複雑な形状の成形にも適しており、強度を保ちながら製品の設計自由度を高めることができるため、自動車部品や家電製品、家具の部品など、多様な分野での応用が進んでいます。

これにより、軽量化と高性能化を同時に実現しつつ、製造コストの低減や環境負荷の軽減にも貢献する先進的な成形技術として注目されています。

どうやって軽量化しつつ、綺麗な外見の製品をつくっているの?

軽量化と高品質を両立させるためには、製品の内部構造と製造プロセスの両面で工夫が必要です。ガスインジェクション成形では、まず溶かした樹脂を金型に射出し、その後に高圧の窒素ガスを注入して製品内部に空洞(中空構造)を形成します。

この空洞があることで、使用する樹脂の量を大幅に減らせるため、製品全体の重量を軽くできます。

一方で、外側の樹脂部分は金型の形状にしっかり沿って固まるため、見た目の美しさや機械的な強度、剛性は保たれます。さらに、注入されたガスの圧力が内部から樹脂を支えるため、製品の反りやひけなどの成形不良が抑えられ、均一で高品質な製品が作れます。

このように、材料を無駄なく配置しながら成形時の物理的な変形を制御することで、軽量でありながら高品質な製品を実現しています。

また、材料コストの削減や製造時間の短縮にもつながり、経済性と環境負荷の低減も図れるのが大きな特徴です。

ガスインジェクションの軽量化は、どうやって調整しているの?

製品が軽くなるのは、ガスインジェクション成形によって内部に中空構造を形成しているためだと分かりましたが、それでは軽さや中空の大きさはどのように調整しているのでしょうか。

中空の大きさを変えるには、要するに内部に入るガスの広がり方、つまりガスによる押し広げの度合いが変わればよいわけです。そしてその押し広げ具合を変えるには、主に2つの方法があります。

一つ目は、ガスの注入量や圧力を変えることです。

注入するガスの圧力やタイミングを調整することで、内部の空洞が広くなったり狭くなったりします。圧力が高ければガスはより多くの樹脂を押しのけて進み、大きな中空部を形成します。

逆に圧力が低ければ中空部は小さくなります。これにより製品の軽さや剛性のバランスを変えることができます。

二つ目は、金型内の樹脂の充填率(ショートショット量)を変えることです。

ガスを入れる前に金型へ入れる樹脂の量を少し減らすことで、ガスが進む余地を増やし、より広い空洞を作りやすくします。

逆に樹脂量が多いとガスの通り道が少なくなり、中空部は小さくなります。

このように、ガスの条件と樹脂の充填量という2つの要素を組み合わせて調整することで、製品の軽量化の度合いや構造特性を用途に応じて最適化しています。

柿原工業のガスインジェクション活用例

当社のガスインジェクション成形の特徴を活かし、以下のような用途での使用されます。

- 軽量化

ガスインジェクション成形では、樹脂を金型に充填した後に高圧ガスを注入し、成形品の内部に中空構造(中が空洞の部分)を作ります。この構造により、同じ形状の製品でも内部の樹脂量を減らすことができ、全体の重量を大幅に軽くすることが可能です。特に、自動車部品や家電筐体など、重量の削減が燃費や取り扱いのしやすさに直結する分野で多く採用されています。 - 反り・ヒケの低減

一般的な射出成形では、成形品の肉厚部分に「ヒケ」と呼ばれる凹みができたり、冷却時の収縮によって「反り」が発生することがあります。ガスインジェクション成形では、ガスが製品内部を均一に押し広げることで、冷却による変形を抑える効果があり、ヒケや反りを低減することができます。そのため、寸法精度が高く、見た目も美しい成形品の製造が可能です。 - 材料コストの削減

中空構造によって樹脂の使用量を減らせることは、単に軽量化だけでなく、材料コストの削減にも直結します。特に高価なエンジニアリングプラスチックを使う製品では、樹脂使用量を抑えることがコスト競争力の強化に貢献します。また、製品が軽くなることで輸送コストも削減できるため、トータルでのコストダウンが期待できます。